随着工业4.0时代的到来与“中国制造2025”战略的深入推进,制造业正朝着智能化、数字化与高精度化的方向飞速发展。在高端制造、新材料研发、精密加工及质量控制等领域,对零部件表面轮廓、涂层厚度、微观形貌等三维几何特征进行快速、精确的量化检测,已成为提升产品性能、优化生产工艺、保障产品质量的关键环节。传统的手动测量或二维检测方法已难以满足当今复杂曲面、高精度与全检效率的苛刻要求。

OMTOOLS的“解题思路”

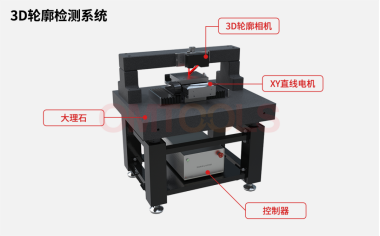

OMTOOLS依托在光电精密测量领域多年的技术积淀,研制出本款高精度、非接触式的3D轮廓检测系统。本系统以“非接触式三维精准量化”为核心解题思路,通过整合高精度硬件与智能算法,构建起“数据采集-分析-输出”全流程自动化解决方案。

该系统搭载高精度光学轮廓扫描仪和精密运动控制平台,通过先进的点云处理算法,无需接触涂层表面,即可快速完成对物体表面三维形貌的自动化采集、重建与精准分析,最终生成可视化三维模型与详细检测报告。

应用案例展示

需求

测量样品喷涂前和喷涂后的厚度差值,得出喷涂的厚度,以及样品的粗糙度、厚度、均匀性等信息。

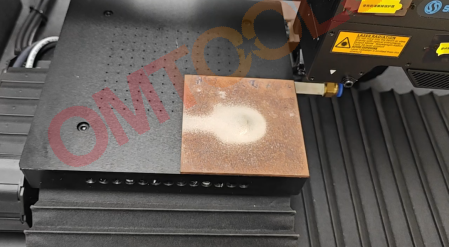

测量样品如图1所示,使用3D轮廓检测系统测量,具体演示如下:

图1 待检测样品

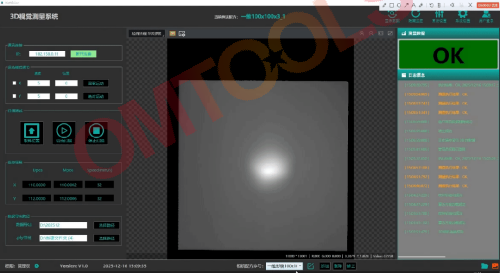

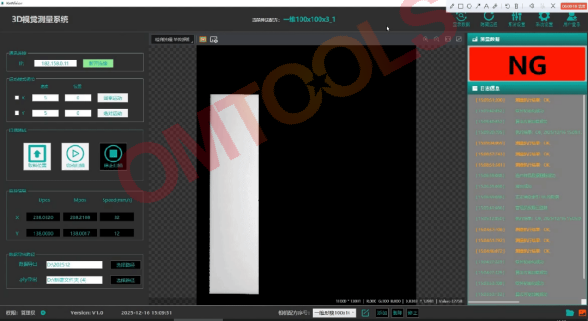

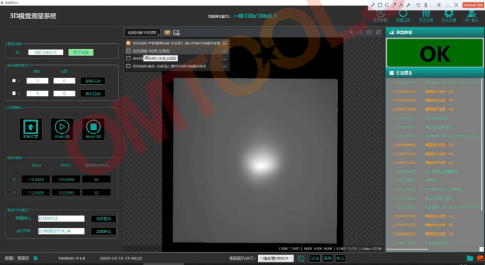

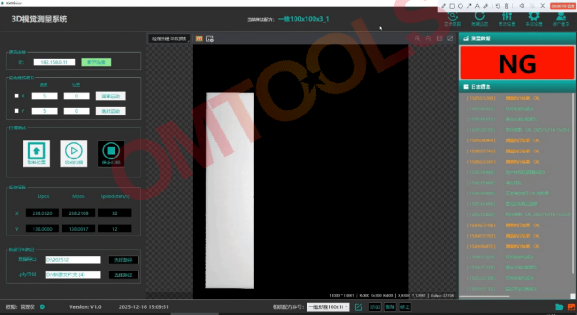

01选择样品类型:一维形貌

通过上位机软件选择选择对应配方并启动设备,即可自动完成扫描、数据处理、指标分析、报告生成全流程;

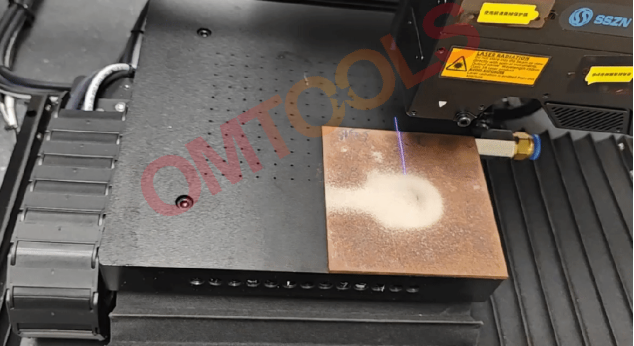

02高分辨率相机形貌扫描

启动扫描,XY轴直线电机带动高分辨率3D轮廓相机精准移动,连续采集涂层表面三维数据;

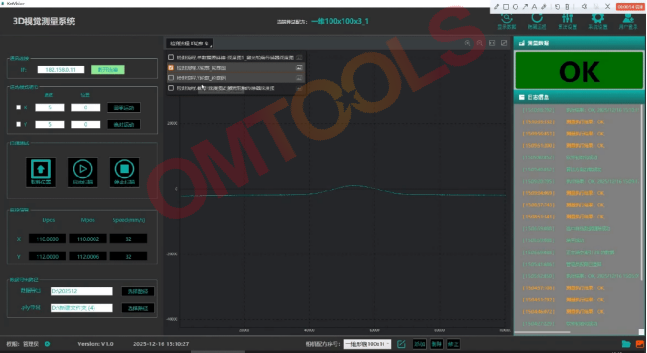

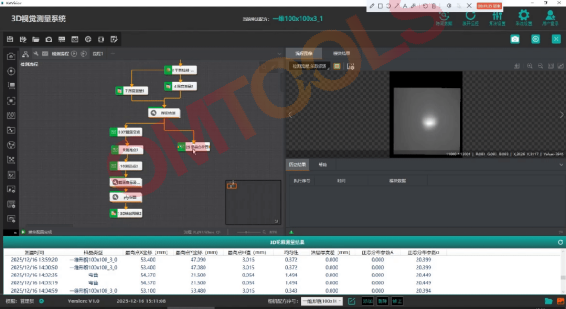

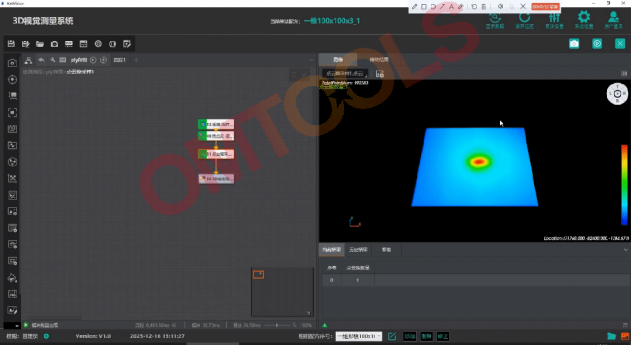

03系统多维度数据处理与分析

软件自动处理数据,通过点云算法计算涂层厚度、均匀性、平整度等关键指标,生成可视化报告(支持Excel/PLY格式导出);

X轮廓图

Y轮廓图

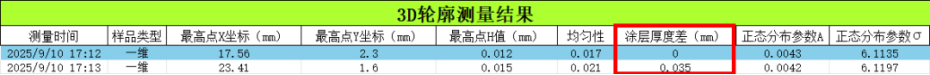

最高点位置厚度检测数据

04核心检测指标

喷涂前和喷涂后两次扫描,系统自动计算涂层厚度差值、最高点XY坐标、均匀性、正态分布参数等信息;

喷涂前&喷涂后数据对比

专业解决路径:五大核心优势

01高分辨率相机形貌扫描

高分辨率3D轮廓相机采用非接触式扫描设计,以 1500~20000Hz高速采集数据,既能精准捕捉零部件表面轮廓、涂层厚度、微观形貌等关键三维几何特征,又能保持微米级稳定测量精度,兼顾效率与精准度。

02多维度数据处理与分析

含滤波去噪、点云降采样、插值填充等点云处理;支持Blob分析、平面检测、厚度测量、最高点定位等,可计算厚度差、平整度等关键参数。

03全流程自动化控制

搭载XY轴直线电机运动平台,支持回零、绝对运动等模式;可预设样品配方,自动完成扫描、数据处理、报告生成,支持批量全检。

04

数据管理与导出

提供X/Y轮廓图查看、截面分析及正态分布计算,支持样品数据存储、查询,可导出Excel格式数据及PLY格式3D图像,适配数据追溯与二次分析。

3D渲染图(可导出PLY格式)

05

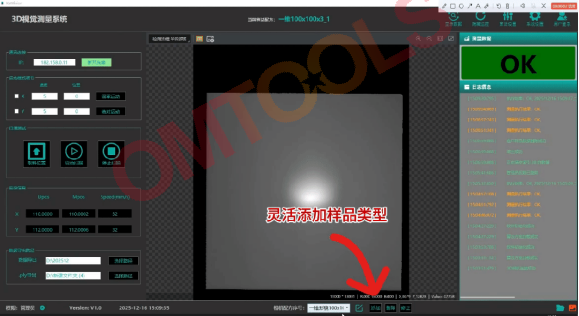

灵活配置与扩展

可根据不同品类的检测需求,支持自定义新增样品类型并保存为专属配方,快速适配多样化检测需求。

3D轮廓检测系统 应用优势

OMTOOLS 3D轮廓检测系统的应用,不仅解决了涂层形貌测量的直接痛点,更从质量管控、工艺研发、成本控制等多维度为企业创造核心价值:

1、强化质量管控:系统支持批量生产全检需求,可精准量化涂层形貌关键指标,提升产品合格率;

2、助力工艺研发:通过对比不同批次涂层的形貌量化数据,企业可精准定位喷涂工艺中的关键影响参数(如喷涂压力、喷涂距离、固化温度等),为工艺优化提供科学的数据依据,有效提升涂层性能,推动产品迭代升级;

3、优化失效分析:当产品出现涂层脱落、磨损等失效问题时,可通过系统回溯涂层原始形貌数据,快速判断失效原因,大幅缩短问题排查周期。

设备参数

适用领域

广泛应用于多领域涂层形貌测量场景:

·3C电子领域(如电子元件绝缘涂层厚度检测、手机外壳表面轮廓与微观形貌量化);

·汽车制造领域(如汽车零部件耐磨涂层厚度测量、车身部件表面轮廓精度检测);

·精密加工领域(屏蔽罩平面度测量、相机模组支架段差测量);

·新能源领域(如锂电池检测:预点焊、极柱平面度、满焊焊缝、模组检测);

Copyright ©2005 - 2023 武汉红星杨科技有限公司 鄂ICP备13009110号-4