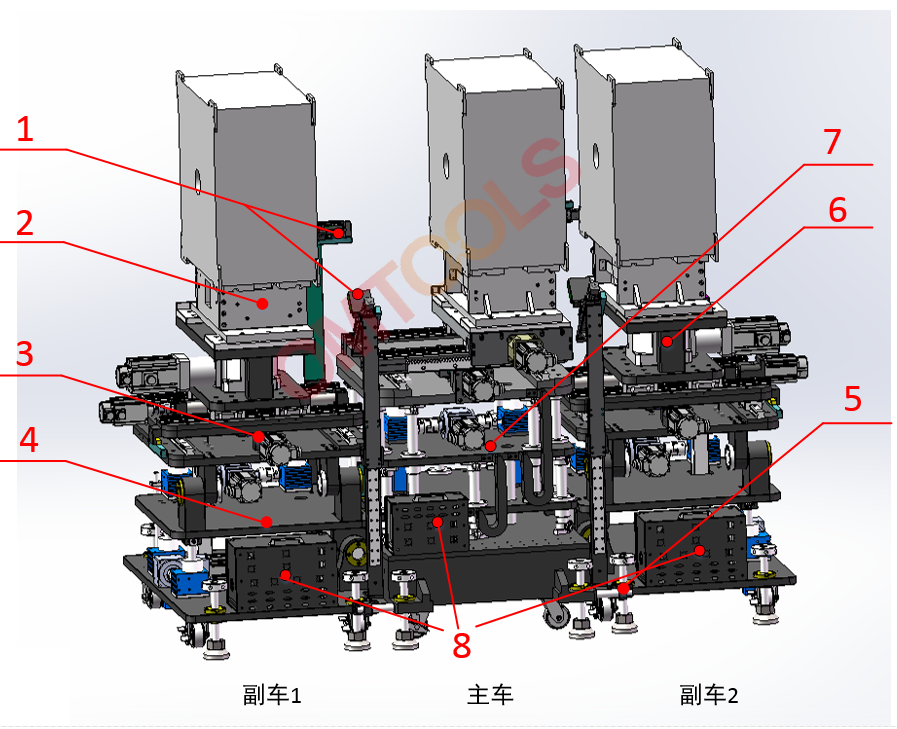

根据客户提出的初始方案和使用需求,多自由度平台模块对接系统由1个主车系统和2个副车系统组成,首先完成主车系统和样机模块的安装放置,然后由副车系统1、2分别承载样品模块1和模块2在主车系统前后放置。通过组合平台、控制系统、传感系统、信息反馈系统调整模块之间的位置和姿态关系,将模块间的对接距离自动缩短至预定的距离和偏角后,采用人工确认模块连接耳上螺纹孔和通孔之间的偏差,并进行角度或位移的微调,从而达到模块间螺栓的安装需求,并最终在主车系统上完成3个样品模块的对接。

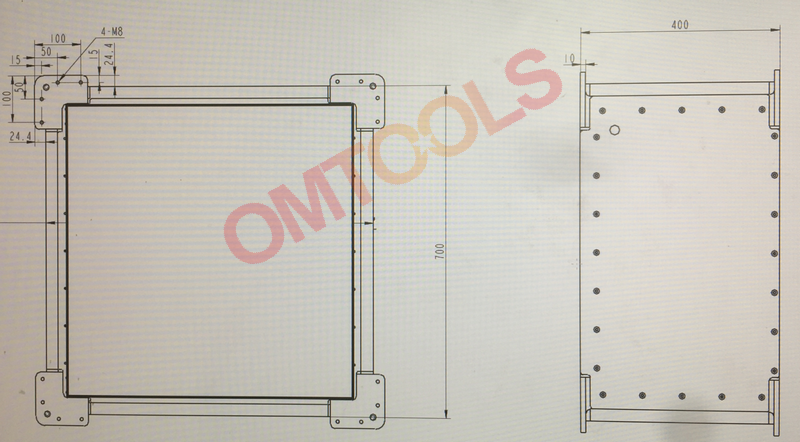

多模块对接的场所为一般地面平整的厂房,每个模块的尺寸为700*700*400(mm),质量为100kg左右;各模块之间由四个连接耳上16个M8的螺栓链接,螺栓通孔的直径为8.5mm,外形结构如下图所示:

图1-1 模块外形尺寸

图4-1设备方案

序号 | 设备名称 | 功能描述 |

1 | 高精度 传感系统装置 | 通过在工装上固定传感器支架实现双轴倾角仪、高精度2D激光轮廓仪、轮廓仪标定块以及三自由度手动角位移台安装,实现对接过程中主副车位置和姿态的实时检测。 |

2 | 模块专用工装 | 模块对接工装需预留传感器支架的安装孔位,并实现3个模块对接后的高承载要求(>600kg),工装的对接面需满足一定的平面度要求。 |

3 | 高精密电动 直线位移台 | 安装于主副车系统模块工装下方,线轨定向,由伺服电机驱动精密滚珠丝杠副调整零件在x y方向的位置,采用高精度光栅尺实现闭环控制。 |

4 | 高精密 电动角位移台 | 安装于主副车系统移动底座上方,内置圆光栅,采用伺服电机驱动精密研配的蜗轮蜗杆结构推动平台沿x y轴摆动,以实现对接样品空间姿态的一致。 |

5 | 升降 地脚支撑系统 | 主要承载以上各移动部件,当小车整体移动到指定位置后,升起地脚支撑,避免小车晃动,保证对接系统的平稳。 |

6 | 高精密 电动旋转台 | 安装于副车系统模块和工装的下方,采用伺服电机驱动惊艳蜗杆,加装圆弧光栅,实现闭环控制。 |

7 | 高精密 电动升降台 | 采用精密涡轮副驱动,加装进口高品质滚珠丝杠传动,周边四导轨过定位配置,实现主车及对接模块在垂直方向上无偏载高精度移动。 |

8 | 运动控制系统 | 运动控制系统实现伺服电机的全闭环控制,满足多轴同步直线运动和转动,主要包含机柜、工控机和运动控制卡等几部分,并能完成传感器数据处理。 |

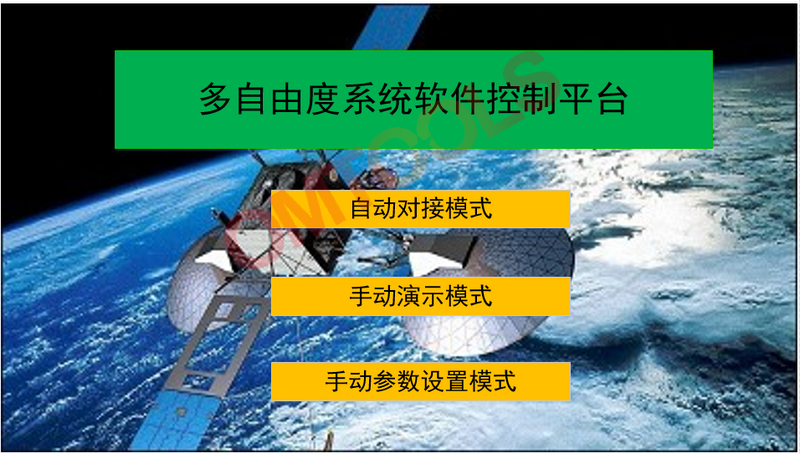

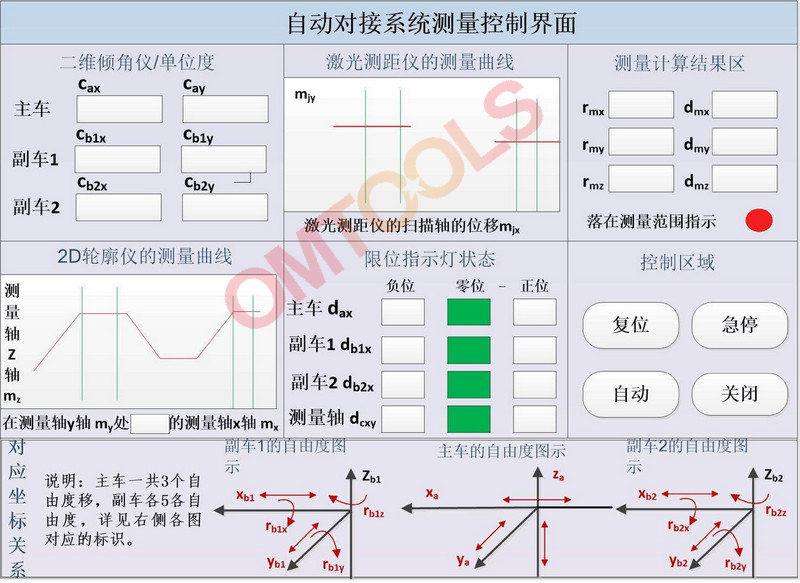

对接过程从工装底面通过螺栓与顶面的螺栓孔安装锁紧后开始。系统由三个部分构成:(1)自动对接模式;(2)手动演示模式;(3)手动参数设置模式

软件界面

手动演示模式需要在原有的界面上去除多余的轴操作,实现主副车3个车的调整即可;

图 3-1 手动演示界面

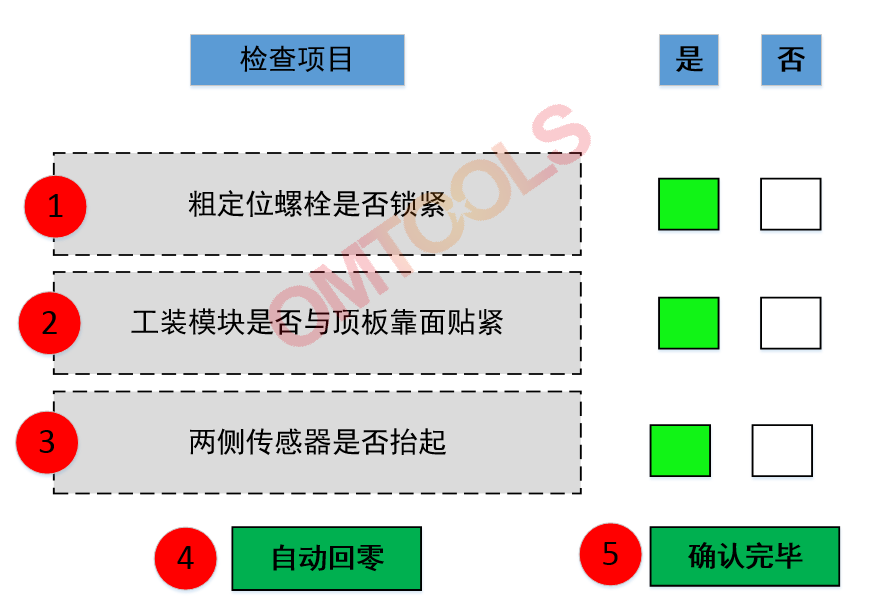

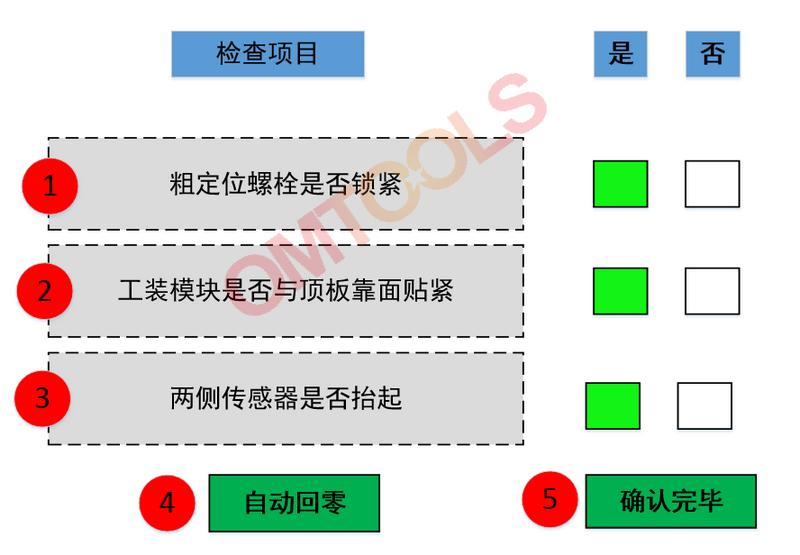

1. 点击“自动对接”模式后,系统进入“检查项”界面:

图 6-3 检查项界面

再次点击“确认完毕”后,系统重新进入“自动对接”流程,

图 6-4 自动对接界面

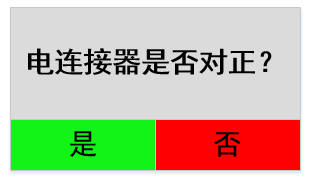

“自动对接”界面程序需预留两处停止,并跳出提示框:

当主副车模块间距为30mm时,跳出提示框:

选择“是”,系统继续;选择“否”,系统回“零位”!

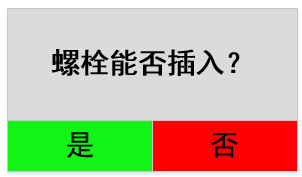

当主副车模块间距为1mm时,跳出提示框:

无论选择是或否,系统在点选后均继续,(此处相当于一个停顿)!

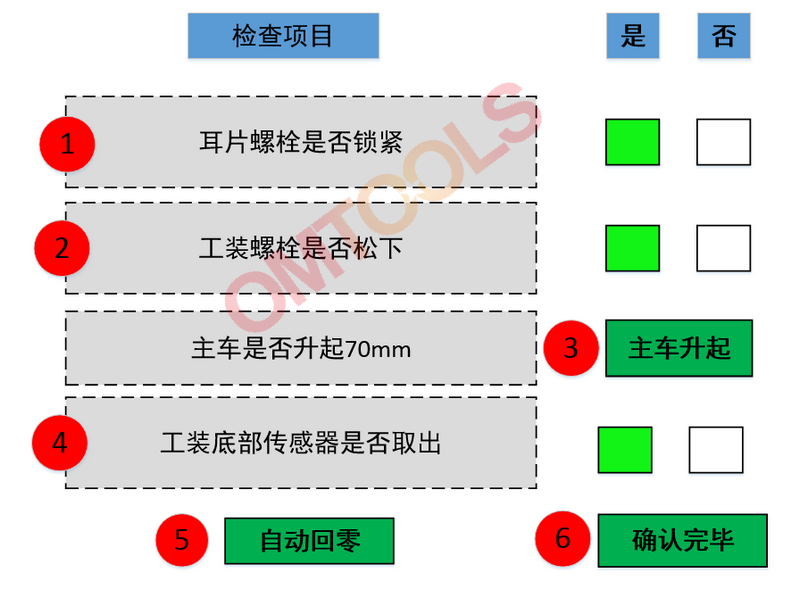

当自动对接完成后,系统自动跳转至“检查项”界面2:

图 6-5 检查项2界面

这个界面有3个项目需要检查,有3个按钮需要操作:

“主车升起”:主车Z轴升起70mm后停止,取出工装底部传感器;

“自动回零”:主车和副车1的模块按照内置程序运行到与副车2模块对接的初始位置,副车2上的模块也运行至初始位置;

“确认完毕”:点击“确认完毕”后,系统自动进入“检查项”界面:

此时,需要检查主车和副车2是否锁紧,副车2上面的工装面是否靠上基准面,以及抬起副车2两侧的传感器;

图 6-7 检查项界面

点击“确认完毕”后,系统重新进入“自动对接”流程:包含两处停顿,和完成对接后的检查项,最后点击“自动回零”,3个对接完成后的模块停放在主车中间,等待托运。

Copyright ©2005 - 2023 武汉红星杨科技有限公司 鄂ICP备13009110号-4